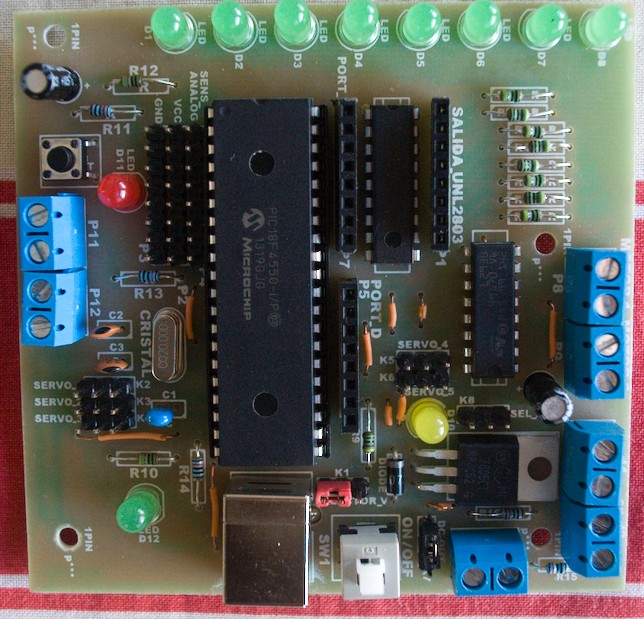

Placa ICARO terminada

Nota

Hay una versión previa a este post donde se explica la primera parte de esta aventura

¡Terminé la placa icaro!

Como no podía ser de otra forma, cuando le enchufé el clabe USB no prendía. Ouch! Pasé un rato pensando en qué podía estar mal y me di cuenta de que no le había puesto ninguno de los jumpers que llevaba, lo cual es una condición necesaria para que la placa prenda. Al menos, poner uno de los jumpers: el que indica de dónde viene la energía (de la batería externa o del USB)

Luego de poner el jumper correcto, conectar al USB y presionar el botón de encendido se ve una luz roja encenderce: whoa! una locura. ¿Te imaginás mi cara no?

Para llegar a completar la placa, me basé en la ayuda de muchas personas y en particular de un mail que envió Kiara Navarro a la lista de correo de Icaro durante esta semana, después de leer mi post sobre los inconvenientes que tuve al soldar los componentes y las dudas que fueron surgiendo:

Felicidades por el post. Estuvo interesante. Algunos datos que quisiera compartir en base a tus dudas. El color de fondo de las resistencias realmente depende es el material con que estan hechas. Realmente no tiene mucha importancia en este tipo de aplicaciones. Nunca había utilizado resistencia de fondo verde, pero las de fondo azul es porque están hechas a base de película de metal. Las clásicas que son las de color marrón es porque están hechas a base de carbón. Realmente lo importante aquí es el valor que ellas tengan y la potencia que éstas puedan disipar. En cuanto a la parte de los capacitores electrolíticos el dato del voltaje te indica cuánto voltaje puede soportar. En tu caso está bien ya que necesitabas un capacitor que soportará al menos 16 V, como el que compraste soporta 50 V, entonces está bien. En otras aplicaciones esto quizás no pueda ser buena idea, pero para este caso con solo seleccionar un capacitor con un voltaje superior o igual, está bien. En cuanto a los puentes. Valentín me facilitó una placa con los puentes ya puestos. Puedo compartir una foto contigo para que te guies de allí. Si puedes, verifica que el PCB, ya que allí de seguro debe estar. Como yo ya tenía los puentes allí no lo revisé. En cuanto a los push button, en efecto sólo se conectan dos pines. Un esquema general de ese tipo de push button es el que está en esta imagen: http://www.arduino-hacks.com/wp-content/uploads/2014/01/4-pin-pushbutton1.png En este caso no es necesario que tengas cuatro combinaciones, podrías probar colocando dos de los pines a un circuito que encienda un led. Cuando aprietas el botón, si se enciende el led entonces ese es tu par de pines. Nada más tendrías que asegurarte seleccionar el par de pines que se ajuste a la posición de la placa. Si ves en la misma placa, los pines deben pasar por una línea paralela y no perpendicular. En cuanto a la parte de los puentes del L293D. Los puentes no están próximos. Es inverso. Es decir, tienes un puente distinto en la cercacía de cada agujero. Si te fijas en la plaquita, en medio de los dos agujeros de arriba y los dos agujeros de abajo hay pistas de conexión. Necesitas tirar un puente de arriba a abajo para que no intervenga con esas pistas. Con el otro push button de seis patitas, es lo mismo. Nada más debe elegir un par y fijándote en la posición de conexión en la plaquita. Para ese caso, el par debe estar uno al lado del otro en la misma línea paralela. Con respecto a los microcontroladores sí lo puedes hacer. Pero no con los sockets convencionales. Echa un vistazo a los sockets. http://aliatron.pt/e-biz/images/40.jpg Lo que podrías hacer es cortar la parte que une cada columna y soldarlos. O comprarte los sockets sil. Acorde con las patitas del micro. De todas maneras yo recomiendo que solo uses uno porque quitar el pic después de introducirlo es algo delicado. Primero antes de colocarlo en la placa, lo debes tener quemado. Porque es díficil retirarlo. Esa es mi opinión. También, estar cambiando y colocando en la placa puede hacer que las patitas se doblen. Es por eso que muchos circuitos utilizan ISCP, para en vez de retirar los PICs de los circuitos, se queman desde esos pines ISCP. Pero como la plaquita Icaro una vez que le micro esté quemado, el se encarga de bajar el compilado con la misma plataforma. En cuanto al cristal, ellos no tienen polaridad. Así que lo pueden colocar como quieras. Eso no importa. Espero haberte ayudado. Saludos,

La verdad que la información que tiró es altamente valiosa. Cubrió todas mis dudas y me dio mucha buenas vibras para seguir metiendo estaño sobre la placa sin miedo a romper nada y con la fuerza y el entusiasmo a arreglar cualquier cosa que se me pueda llegar a romper en el medio.

Ahora, algunos otros consejos de mi parte, que me encontré mientras continuaba el proceso de soldado y algunos tips que me dijo Valentín cuando fui a mostrarle la plaquita terminada:

-

Los 8 LEDs verdes que indican el estado de las salidas del PIC están al revés. La impresión sobre la placa marca que el lado plano va hacia afuera y eso es incorrecto.

-

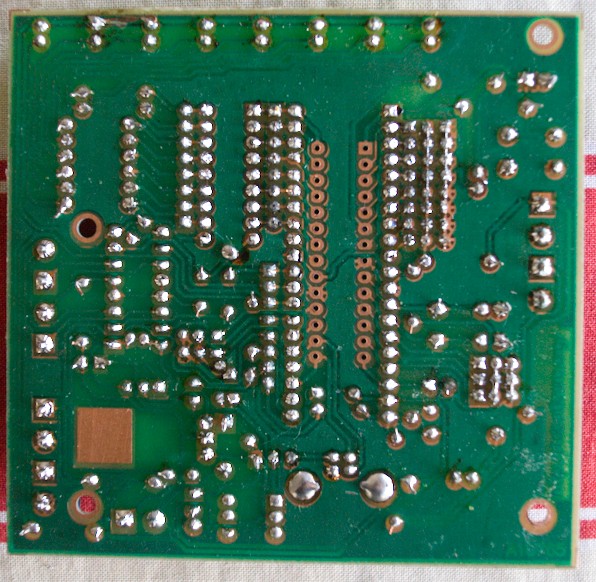

Es recomendable primero soldar los puentes (esos cablecitos que van por encima de la placa) ya que son muy chiquitos y una vez que tenés todos los componentes puestos se complica un poco.

Para saber dónde y cómo van los puentes, me basé en el archivo de KiCAD que se encuentra en el sitio web de ICARO. Aparecen en rojo en la visualización.

-

Para saber de qué forma va el botón de switch, usé un tester y medí la continuidad entre sus patas con el botón pulsado y con el botón suelto. Teniendo esa info, miré las pistas de la placa y soldé como me parecía. Igualmente, hay dos formas nomás de ponerlo, lo que haría que la placa esté prendida cuando el botón esté pulsado o que esté prendida cuando el botón esté suelto. No hay mucha más ciencia ahí.

-

Las tiras de pines hembra que se usan en las salidas del PIC las intenté cortar con un cutter y no pude. Probé con una pinza y se me rompían los pines. También probé con una tijera y tuve el mismo problema.

Después Valentín me dijo que los podía pedir ya cortadas en la casa de electrónica o sino que siempre iba a tener que sacrificar uno de los pines. Y posta, en vez de medir de a 8 medía de a 9 y ese noveno moría. Después lijaba un poquito el extremo por dónde había cortado para que quede prolijo y listo.

-

Una vez soldado el conector USB, es recomendable llenarle de estaño los dos orificios que tiene la placa en dónde entran sus patas que irían apretadas con una pinza. Esto es para que haga buena fuerza y no se mueva al momento de conectar el cable.

-

Como tenía todos los LEDs ya soldados y Valentín me dijo que estaban al revés, tenía que desoldarlos, darlos vuelta y volverlos a soldar. Para eso, me compré un lapiz desoldador que, una vez que se derrite el estaño con el lapiz soldador, este otro lapiz desoldador se lo chupa y lo retira de la placa. Eso nos permite retirar el LED y darlo vuelta.

Acá hay que tener mucho cuidado y tratar de usar el lapiz desoldador la menor cantidad de veces por cada pin porque se corre el riesgo de que se levante la pista de cobre que está pegada en la placa PCB; cosa que me pasó en el pin de la masa (por lo que ningún led prendía) y tuve que meter un pedazo de cable a lo artesano para reconstruir esa pista.

Una vez que terminé de armar mi placa, me encontré con Valentín y me cargó el bootloader (firmware) en el PIC con su programador de PICs (que yo todavía no tengo -llega el Lunes) y nos pusimos a probar la placa.

Ahora sí, la placa está terminanda y funcionando, ya le puse algunos programitas para que vaya corriendo y ver si funciona por más de 10 minutos :D . Lo que me queda ahora es empezar a jugar con los relés y algunas lámparas de 220v.

Después escribo como me fue si es que no morí en el intento :P

Comentarios

Comments powered by Disqus